ИНСТАЛАЦИЯТА ЗА МЕХАНИЧНО И БИОЛОГИЧЧНО ТРЕТИРАНЕ

В инсталацията постъпват несепарирани твърди битови отпадъци. Нейният капацитет е 450 т/ден ТБО. Отпадъците се претеглят на входа на инсталацията на електронна везна с обхват до 50 тона. Софтуерът на кантара автоматично регистрира всяко събитие и въвежда данните в архива.

ОПИСАНИЕ НА МЕХАНИЧНАТА ОБРАБОТКА

Отпадъците се разтоварват в приемно хале, позволяващо съхранението и предварителната обработка на отпадъците за времеви интервал до 48 часа. След предварително сортиране на неспецифични и/или едрогабаритни отпадъци, отпадъците се подават с челен товарач в машината за разкъсване на едри отпадъци/шредера (хартия, картон, дървесина и др.) и отваряне на полиетиленови торби.

Посредством наклонена транспортна лента отпадъците се отвеждат до тромел/барабан с трисекционно сито с капацитет 140 000 т/год. Секциите на барабана разделят входящия поток отпадъци на три отделни по размер фракции:

- - остатъчна органична фракция – компостиране

- - лека обемна фракция – инфрачервен сепаратор

- - лека плоска фракция – ръчно сортиране и балиране

ПРОИЗВОДСТВО НА RDF (ГОРИВО ОТ ОТПАДЪЦИ)

Остатъчния отпадък от средната и едрата фракция се отвежда към шредиращата линия като суровина за производство на RDF (гориво от отпадъци). Шредиращата линия за RDF е с максимален капацитет от 224 т/ден или 82 000 т/год. Тя е разположена в три помещения – приемна зала с вкопани конвейри и предварителен шредер, основна зала за шредиране и сепарация и зала за съхранение на готовата продукция RDF.

Шредиращата линия има два идентични потока, които могат да работят независимо един от друг. Фракцията с по-голям размер преминава през предварителен шредер с капацитет 14 т/час и магнитен сепаратор за черни метали, като след това, чрез вкопан конвейр продължава по едната част от инсталацията. По другата част по-дребната фракция директно се подава към втория вкопан конвейер.

При следващия етап материалът преминава през въздушен сепаратор, който отделя леките горими материали от тежката негорима фракция. Тежката фракция директно по транспортни ленти се отвежда в контейнери, а леката фракция отново по транспортна лента се подава към фините шредери, всеки с капацитет от 6 до 8 т/час, които намаляват размера й до 30 мм. След финото шредиране чрез верижни транспортни ленти материалът се изсипва в залата за готова продукция на две различни страни за всеки от двата потока.

ОБЕЗПРАШАВАНЕ – ВЪЗДУШЕН ФИЛТЪР

Тъй като при тези операции се отделя прах е инсталирана обезпрашаваща система за пречистване на изходящите въздушни потоци от прахови частици. Съоръжението осигурява пречистване, съобразено с нормите за допустими емисии на вредни вещества, изпускани в атмосферата от обекти и дейности с неподвижни източници на емисии.

КОМПОСТИРАНЕ / АЕРОБНО БИОЛОГИЧНО СТАБИЛИЗИРАНЕ

Фракцията 0-60 мм се отвежда в компостиращи тунели. Процесът на аеробно компостиране се извършва в 10бр. тунели от затворен тип, всеки с капацитет 300 тона, където материалът попада изцяло в контролирана среда. Автоматично се контролират всички ключови параметри на процеса: кислородно съдържание температура влажност

ПАРАМЕТРИ НА ПРОЦЕСА

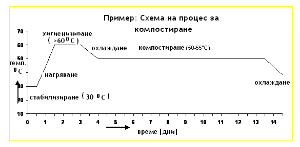

Органичният материал престоява в тунелите средно около 18 дни, като през това време преминава през различни фази: стабилизиране – първи ден (30°С) хигиенизиране – втори и трети ден (>60°С) компостиране – около 14 дни (55°С) охлаждане – последен ден (до 35-40°С)

Полученият материал се използва за рекултивация на замърсени терени